在制造业的切削加工中,切屑(金属碎屑)的产生是不可避免的。切屑是加工的副产品,若未进行适当管理,会对加工质量和生产效率产生重大影响。因此,理解切屑管理的重要性并妥善落实相关工作至关重要。

本文将详细解说切屑引发的加工故障具体案例及其应对方法

切屑是什么?看似微不足道,实则影响重大

在切削加工中,必然会产生切屑(金属碎屑)。切屑是指通过切削加工从材料上削下的细小金属碎末。

切屑的

种类 |

特征 |

| 螺卷形 |

- 表面光滑的切屑

- 切削条件稳定时会形成这种形状

- 加工精度较高

|

| 断裂形 |

- 无光滑度,呈短条状排出的切屑

- 切削条件或刀具存在偏差时易产生

- 加工精度低于螺卷形

|

| 撕裂形 |

- 呈撕裂状排出的切屑

- 因切削阻力大、工件与刀具发生干涉而产生

- 加工精度较低

|

| 亀裂形 |

- 呈碎块状的切屑

- 加工脆性材料时易产生

- 会导致工件表面产生裂纹,加工精度降低

|

粗略看,切屑仿佛只是废弃物,但实际上它是影响加工质量和加工效率的重要因素。切屑的形状和排出方式不当,可能引发加工表面粗糙、刀具寿命缩短等问题。

此外,切屑若进入机床内部,还可能导致机床故障或加工精度下降。更重要的是,切屑还可能关系到作业人员的安全问题。

切削加工中切屑的产生无法避免,但理解切屑的特性并采取适当对策至关重要。切勿轻视这看似不起眼的切屑,做好切屑对策是实现安全、高效加工的关键。

切屑引发的加工故障

在切削加工中,切屑会引发各类加工故障。以下将介绍具有代表性的切屑故障及其影响。

切屑缠绕刀具

切屑缠绕在刀具上,会进一步引发加工表面粗糙、刀具崩刃等故障。

尤其在深孔加工或难切削材料加工中,切屑难以排出,容易缠绕在刀具上。切屑缠绕会导致刀具锋利度下降,进而恶化加工表面粗糙度。

此外,切屑若熔接在刀具上,还可能导致刀具崩刃或缺口。刀具损坏不仅会造成加工精度下降,还会大幅降低生产效率。

刀具更换时切屑卡滞

使用搭载自动刀具交换装置(ATC)的机床时,切屑可能会卡滞在刀柄与主轴之间。

切屑卡滞会导致刀具跳动量增大,加工精度大幅下降。尤其在镗孔加工等对精度要求较高的孔加工中,即使是微小的刀具跳动也无法忽视。

部分切削条件或加工程序会增加切屑卡滞的风险。例如,高速、高进给的粗加工会产生大量切屑,而刀具更换频繁的程序会使切屑卡滞的概率上升。

切屑卡滞导致的刀具跳动,可能引发加工不良、刀具早期磨损,甚至刀具破损。

切屑堵塞工件

切屑堵塞在工件的缝隙中,会引发尺寸精度偏差、表面划伤等故障。

尤其在箱型、碗型工件加工或孔加工中,切屑难以排出,容易发生堵塞。切屑堵塞会导致刀具锋利度恶化,影响加工表面粗糙度。

此外,切屑若进入工件与刀具之间,还会造成尺寸精度偏差。若强行清除堵塞的切屑,可能会划伤工件表面,因此必须采取适当的处理方式。

增加作业人员工伤风险

切屑锋利且可能处于高温状态,其带来的工伤风险不容忽视。切削加工中产生的切屑飞溅,若接触到作业人员的眼睛或皮肤,可能造成严重伤害。

同时,从机床上清除切屑的作业本身也存在危险。手工清除切屑时,可能会被切屑划伤或烫伤,需格外注意。

此外,通过切屑的颜色(干涉色)可判断其达到的温度。

【不同切削点温度下切屑的颜色(钢材加工时)】

- 淡黄色:300度

- 褐色:350度

- 紫色:400度

- 淡紫色:450度

- 深蓝色:530度

- 浅蓝色:600度以上

为防止切屑引发的工伤,必须安装防止切屑飞溅的安全防护罩,并佩戴合适的防护用具。同时,切屑清除作业需按照安全规范的流程进行。

切屑引发加工故障的应对方法

要防止切屑引发的加工故障,关键在于落实适当的应对措施。以下将从刀具或工件周边的切屑对策和切屑卡滞对策两个角度介绍具体应对方法。

调整切削环境

要防止切屑故障,合理设定切削条件至关重要。

【影响切屑排出的切削条件示例】

- 切削速度

- 进给速度

- 切削深度

- 刀具类型(硬度、是否带有断屑槽等)

- 切削液供给量

- 切削路径

通过优化这些切削条件,可实现对切屑形状的控制。

一般来说,细小的切屑更易排出,不易引发加工故障。各刀具制造商都会针对不同被加工材料,提供推荐的切削速度、进给速度、切削深度等参数,以最大限度发挥刀具性能。建议在推荐条件的基础上微调切削参数,实现最佳的切屑控制效果。

此外,向加工点充分供给切削液也很重要。切削液能将切屑从切削区域快速排出,并对刀具进行冷却和润滑,从而改善切屑排出性,防止切屑附着或熔接在刀具上。

需要注意的是,切削液的妥善管理对提升切削加工性能和保护机械至关重要。应定期检查切削液的浓度、pH值、净化状态等,以维持加工质量稳定,减少对机床的损伤。

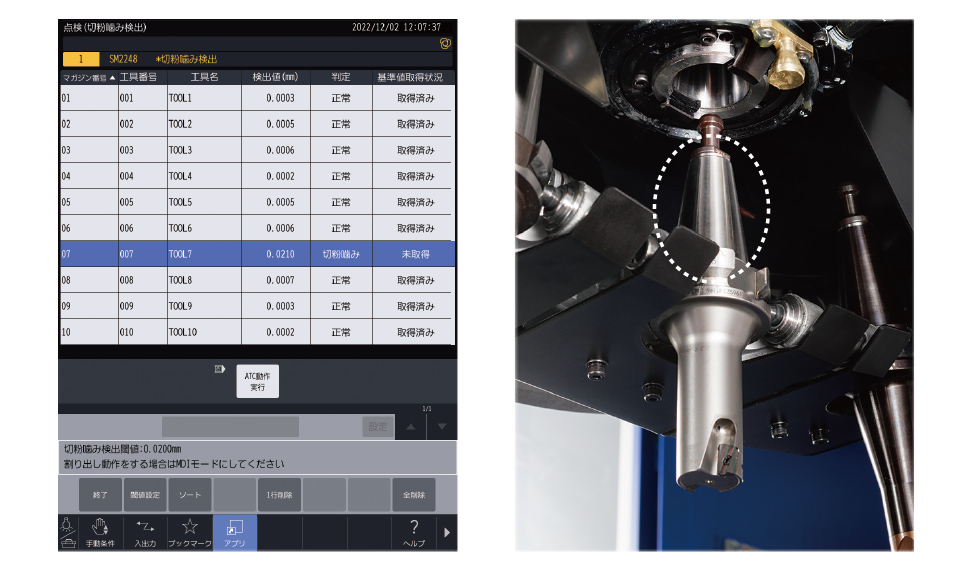

使用刀柄粘屑检测功能

针对切屑卡滞在刀柄与主轴之间的故障,利用机床自身的功能进行应对是有效的方法。

若机床配备能自动检测切屑卡滞的刀柄粘屑检测功能,就能提前防范此类故障。在生产开始阶段检测到切屑卡滞后,立即停止加工,可防止刀具损坏和不良品流出。

目前配备刀柄粘屑检测功能的机床尚未普及,但正逐渐推广。尤其在高精度加工或难切削材料加工中,切屑卡滞引发故障的概率较高,因此引入刀柄粘屑检测功能具有重要意义。

兄弟机床搭载预防加工不良功能

兄弟机床的加工中心“CNC-D00”系列部分机型※标准搭载了刀柄粘屑检测功能。

※标准搭载刀柄粘屑检测功能的机型:

S300Xd2、S500Xd2、S700Xd2、

U500Xd2、

M300Xd1、

W1000Xd2

兄弟机床的刀柄粘屑检测功能具有无传感器式设计,可监测刀具更换时的负载变化。当切屑卡滞在刀柄与主轴之间时,负载会呈现出与正常状态不同的变化。CNC-D00系列通过软件分析这种负载变化,判断刀柄上是否有粘屑。

一旦检测到刀柄粘屑,机床会自动停止加工。操作人员清除切屑并确认刀具状态后,即可重启加工。通过在早期阶段检测到刀柄粘屑,可防止刀具损坏和加工不良,有助于维持较高的加工质量。

传统方法中,也可通过在机床上安装专用设备传感器来检测切屑卡滞,但这种方式需要额外进行安装施工。

相比之下,兄弟机床的刀柄粘屑检测功能无需额外施工即可使用。此外,兄弟机床还具备加工负载监测等维护功能。搭载了众多可预防生产现场日常故障的功能,助力制造业现场持续提升生产效率。

做好切屑对策,提升生产效率

在切削加工中,切屑对策对提升加工质量和生产效率至关重要。切屑故障会引发加工不良、循环时间增加、刀具磨损等多种问题。

要实施有效的切屑对策,需正确理解故障原因,并采取优化切削条件、活用刀柄粘屑检测功能等适当的应对方法。

让我们以同时实现生产效率提升和质量提升为目标,扎实做好切屑对策吧。