SPEEDIO Blue Technology能够削减时间浪费的5大理由

2025.7.24

企业经营中,始终保持削减各类浪费的意识并推进相关举措至关重要。在制造业中,通过缩短产品完工时间,有望实现成本削减与利润提升。若您正考虑引进或更新机床设备,建议关注能助力削减时间浪费的机型。本文将结合切削加工中时间浪费的成因、省时技巧,为您介绍「SPEEDIO Blue Technology」能够有效削减时间浪费的功能特点。

什么是切削加工中产生的时间浪费?

在使用机床将材料切削成所需形状的加工过程中,会产生各种形式的浪费,其中之一便是“时间浪费”。削减切削加工中的时间浪费,缩短循环时间,这已成为众多企业的重要课题。循环时间指 “制造单个产品的纯耗时”。缩短循环时间不仅能提升生产效率,还能带来降低能耗、削减人工成本等经营层面的优势。

缩短循环时间的关键:削减非切削时间

缩短切削加工的循环时间,需从“切削时间”和“非切削时间”两方面入手。切削时间是机床对工件进行加工的时间,而非切削时间是机床未对工件进行加工的时间。

若要削减机床对工件进行加工的切削时间,可考虑优化切削条件或引入具备高级自动化功能的机床;而对于未进行加工的非切削时间,需致力于削减作业流程中的各类浪费,从而缩短循环时间。

彻底实行5S(整理、整顿、清扫、清洁、素养)以及考虑工件和工具的摆放位置也是其中之一,建议梳理作业流程和作业场所中可改善的点。

此外,通过削减从部件、工具更换到机床故障修复等时间浪费,均有可能较大幅度缩短循环时间。虽然单次更换部件或工具的耗时并不长,但从长远来看,缩短单次时长,会发挥出优异效果。

针对机床故障,要尽可能地缩短停机后的修复时间,更要重视通过预防性维护降低故障发生率。

机床在非切削的待机状态下依旧会消耗电力,同时,对于企业而言,非切削时间越长,产生的人工成本浪费也越大。因此,通过多种方式削减非切削时间,从成本控制角度来看同样意义重大。

更大限度地减少非切削时间SPEEDIO Blue Technology

兄弟机床的「SPEEDIO Blue Technology」正是通过机床设备实现对削减非切削的时间浪费。

生产相同的产品,采用不同机床,其循环时间也会存在显著差异。最新款 SPEEDIO 通过性能升级,相较Brother前代产品缩短了循环时间。

柱状图对比了与其他公司产品的单件循环加工时间:在逆变器外壳加工中,与友商BT40加工中心相比缩短 33%,与友商BT30加工中心相比缩短 15%。

SPEEDIO能够减少循环时间有以下三个核心原因。

无停顿ATC

通过优化自动换刀装置(ATC)性能,实现更快捷的刀具交换。 通过主轴的启动/停止、Z轴的升降、刀库动作的高速化与再优化,缩短刀具更换时间。

在配备14/21把刀库的「S500Xd1」机型中,Chip to Chip换刀时间约1.2秒,Tool to Tool 换刀时间约0.6秒。

此外,兄弟机床特有的换刀指令「G100」可在一行代码内完成换刀、定位、主轴启动,简化编程流程。

高加减速主轴

通过低惯性主轴、高加减速主轴马达,实现主轴启动/停止的高速化。「S500Xd1」机型的主轴启停时间约0.15秒以下(※高扭矩规格)。

同步动作

SPEEDIO在刀具交换的同时,XY轴与附加轴也同步实现定位,有效缩短非切削工作的时间。

●XYZ轴高加减速

实现定位与切削时的轴高加减速度,大幅缩短循环时间。

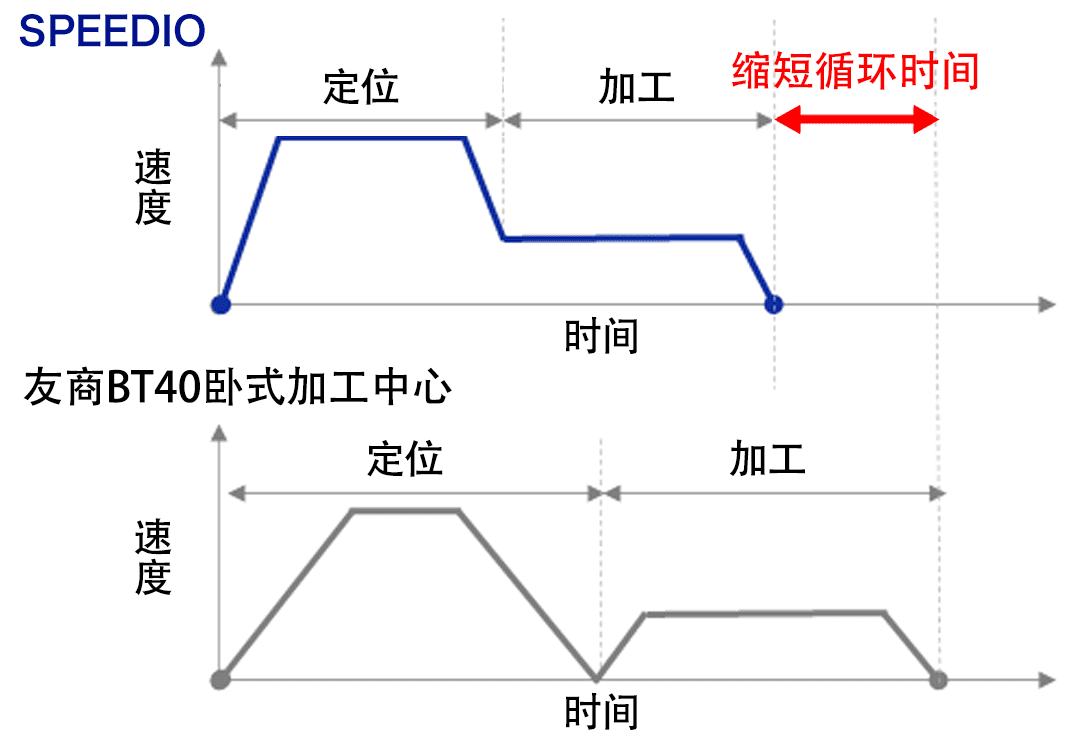

※图示为Z轴单独动作时定位与钻孔加工无停顿衔接的示意图。

该图展示了Z轴单独动作时的定位与钻孔加工所需时间。与友商BT40卧式加工中心对比,SPEEDIO可在定位与钻孔加工间无停顿连续动作,有效缩短非切削时间。

通过缩短调试时间和停机时间进一步削减时间浪费

如前文所述,在考虑削减非切削时间时,缩短加工前的调试时间、预防突发机床故障以及减少故障导致的停机时间同样重要。SPEEDIO通过以下具体功能与支持,实现缩短调试时间和停机时间。

调试支持以削减时间浪费

在加工前的准备环节,「SPEEDIO Setup Tools」可协助缩短刀具设定时间。

「SPEEDIO Setup Tools」中的「ATC 刀具应用」和「刀具寿命应用」可以帮助刀具进行快速设定与更换。

ATC刀具应用,可在一个界面完成刀库刀具注册、刀具数据编辑及装卸操作,简化流程。

刀具寿命应用,不仅能设定与编辑刀具寿命,还会在主画面按照由短到长的顺序显示刀具寿命。参考主画面,便于提前准备更换刀具,减少因刀具突然磨损导致的时间损失。

编程时,只需根据画面显示的指导信息输入各项参数,即可完成G代码和M代码的输入,也是一大优势。由此可避免 “因疏忽忘记代码而不得不查阅手册确认” 的繁琐操作。

此外,设备还搭载了记事本、计算器等业务辅助工具,并支持显示手册或PDF文件。

维护支持

「SPEEDIO Recovery Tools」是用于加速机床的故障恢复及预防故障的辅助工具。当机床发生故障时,传统方式需要查阅手册或联系厂家,往往耗时耗力。其中的维护支持应用通过界面显示故障恢复作业的引导,按引导操作可缩短停机时间。

设备还搭载程序报警位置记忆功能,自动记录报警发生时的位置,并支持从该位置重启,以及自动备份功能,进一步减少停机时间。

在削减非切削时间方面,不仅要关注故障后的恢复,更要重视通过预防性维护降低故障发生。

SPEEDIO搭载预测过载功能,可以通过单次加工情况预测量产时的过载风险,提前避免设备停机;通过ATC监测功能可实时检测刀具安装状态及刀架异常,并主动提示设备维护周期,确保预防性保养及时执行的维护通知功能,实现故障预防。

持续优化以大幅缩短循环时间的SPEEDIO Blue Technology

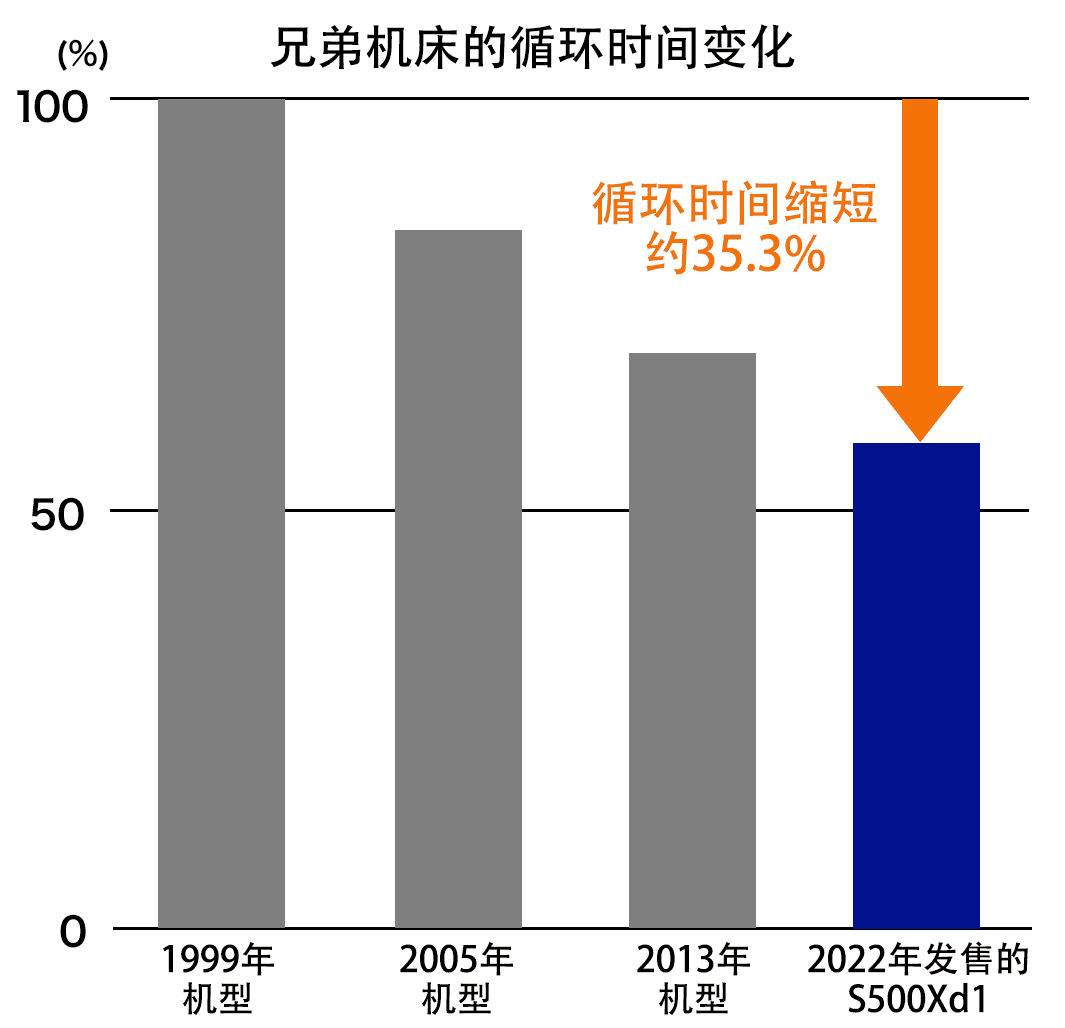

※以1999年机型作为100%标注

※基于兄弟机床的样本程序对比

长久以来,Brother持续不断就高速、高加速度、高响应性优化技术,SPEEDIO已实较现较初代产品循环时间的大幅缩短。若将1999年发售的 TC-S2A 循环时间设定为100%进行对比,2022年发售的S500Xd1已将循环时间缩短了35.3%。

制造业可持续发展的核心在于持续提升生产效率。通过削减非切削的时间浪费,可切实达成效率提升与成本控制的双重效益。SPEEDIO作为致力于不断挑战削减切削加工时间浪费的机床设备,不仅注重切削时间,更关注非切削时间的优化,助力实现更高效无浪费的加工模式。

解决生产现场的4大浪费 SPEEDIO Blue Technology