探索缩短循环时间的最佳途径与四大方向

2024.12.24

想要在中国制造业的激烈竞争中脱颖而出?优化机床循环时间是关键!本文揭秘了如何通过精准区分切削与非切削时间,迅速定位最耗时工步,并运用四大法宝——优化切削条件、减少空转、自动化作业、提升操作技能,让生产效率翻倍!更有高性能机床作为秘密武器,助您轻松领跑全球市场,成就制造业传奇!

在当今竞争激烈的市场环境中,特别是在中国制造业的快速发展下,提升生产效率成为了企业取得成功的关键。优化机床的循环时间(Cycle Time,简称CT)是实现这一目标的核心手段。为了有效优化循环时间,首先需要了解并区分“切削时间”和“非切削时间”,并找出生产过程中的最耗时工步。

切削时间与非切削时间的定义

- 切削时间:指机床实际进行切削加工的时间,即刀具与工件接触,进行材料去除的时段。

- 非切削时间:包括所有不直接涉及切削加工的活动,如工件装夹、刀具更换、机床调整、等待时间等。

找出最耗时工步的方法

为了找出生产过程中的最耗时工步,可以采取以下步骤:

- 视频记录生产过程:使用视频设备记录整个生产流程,确保能够清晰地看到每个工步的起始和结束时间。

- 时间分配分析:利用视频回放,详细记录每个工步的耗时情况,并计算每个工步的平均时间。

- 数据分析:通过数据分析工具,对收集到的时间数据进行处理,找出耗时最长的工步。

- 现场验证:结合视频记录和分析结果,到生产现场进行实地观察,确认最耗时工步的实际情况,并收集操作人员的反馈。

优化循环时间的四大法宝

- 切削条件的最优化:根据工件材料和加工要求,调整切削速度、进给速度和切削深度等参数,以找到最佳的切削条件,提高加工效率。

- 减少空转时间:重新安排工件和工具的位置,减少机器的空转时间。同时,在切削过程中进行其他操作,如工具更换或准备下一个工件,提高工作效率。实施5S管理可以进一步减少无效的停滞时间。

- 作业自动化:现代机床具备高度自动化功能,可以显著减少人为干预,提高生产效率。使用多功能自动化设备,如5轴铣车复合加工中心、交换式工作台或带有多托盘的加工中心,可以大幅缩短循环时间。

- 提升操作技能:操作人员的技能提升也是缩短循环时间的重要因素。通过定期的培训和教育,提高操作人员的工作效率,减少错误和非效率操作。熟练的操作人员能够更快速地进行部件更换和工具替换,从而减少非切削时间。

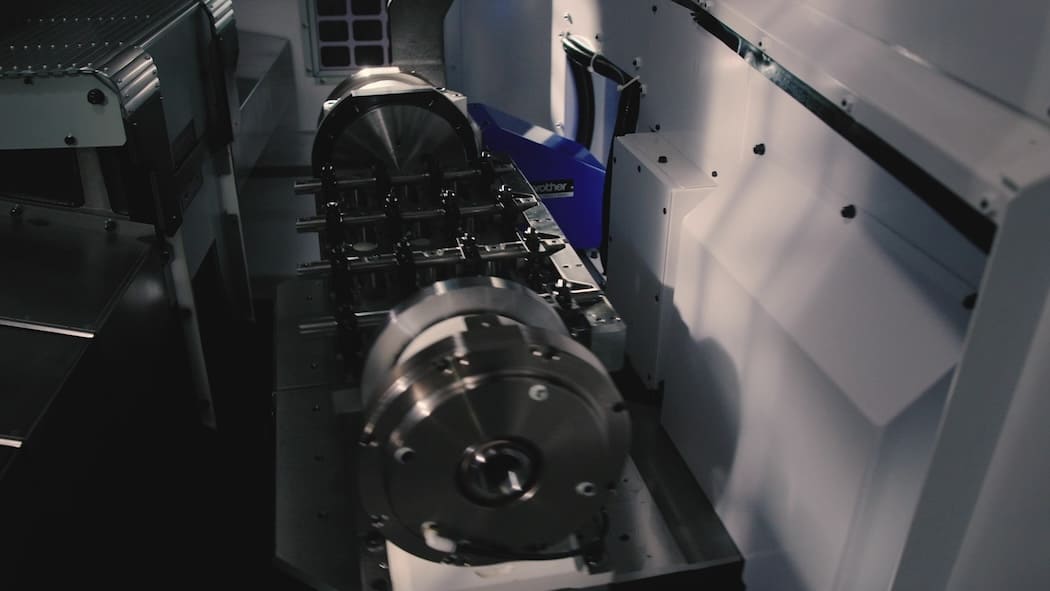

搭载可交换工作台的SPEEDIO R系列机床 可进一步节省非切削时间

高效生产的秘密武器:高性能机床

高效生产的秘密武器在于高性能机床的引入。Brother公司的“SPEEDIO”系列机床以高生产率为核心,通过先进的控制系统和精密的机械设计,为客户提供全面的解决方案。使用“SPEEDIO”机床后,许多企业实现了循环时间减少20%以上,加工时间缩短40%。此外,SPEEDIO机床在环保方面也表现出色,有效降低了电力消耗。对于依赖老旧设备或人工操作的企业,升级到SPEEDIO机床不仅提升了生产效率,还显著降低了运营成本。

为了实现循环时间的缩短,企业应全面了解每个工序的时间分配,利用视频记录和数据分析找出改进点,逐步优化切削条件和操作流程,并持续改进。SPEEDIO通过高效的机电一体化开发,为客户提供优化的机床循环时间解决方案,助力企业大幅提高生产效率,实现更高的经济效益。通过这一系列的优化措施和引入高性能机床,中国制造业将能够在全球市场中保持竞争力,实现持续稳定的发展。